На главную страницу | Новости | FAQ | Ссылки | Для детей | Контакты

Рассмотрены конструкции корпусов ИС, электрические параметры, методики их расчетов. Рассмотрена конструкция анодированного алюминиевого корпуса.

Наибольшее распространение получили четыре вида конструктивно - технологического исполнения корпусов интегральных микросхем. Металлостеклянный корпус имеет металлическую крышку и стеклянное или металлическое основание с изоляцией и крепление выводов стеклом, крышка присоединяется к основанию сваркой или пайкой. Металлокерамический корпус располагает металлической крышкой и керамическим основанием, крышка соединяется с основанием сваркой или пайкой. Стеклокерамический корпус снабжён керамическими крышкой и основанием, крышка соединяется с основанием стеклом. Пластмассовый корпус (наиболее дешёвый) характеризуется пластмассовым телом, полученным опресовкой кристалла (или подложки) и выводной рамки.

С увеличением функциональной сложности микросхем увеличивается сложность их многовыводных корпусов. Иногда стоимость корпуса превышает стоимость изготовления полупроводникового кристалла (или подложки с плёночными элементами).

В настоящее время в республике действует ГОСТ 17467-79 “Микросхемы интегральные”.

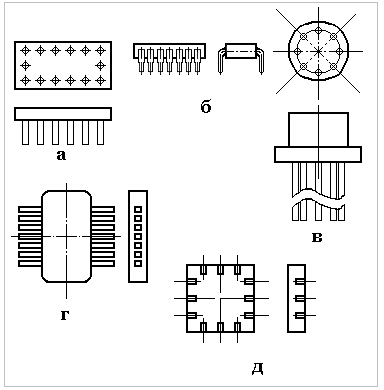

В соответствии с этим стандартом корпуса могут быть пяти типов. В основе классификации лежат форма проекции корпуса на плоскость основания, расположение проекции выводов (выводных площадок) на плоскость основания и расположение выводов (выводных площадок) относительно плоскости основания. На рисунке 1.1а схематично показана конструкция прямоугольного корпуса с выводами, перпендикулярными плоскости основания и расположенными в пределах проекции тела корпуса на плоскость основания (корпус первого типа).

* Рис. 1.1.

- а) корпуса с выводами, перпендикулярными плоскости основания и расположенными в пределах п роекции тела корпуса на плоскость основания

- б) с прямоугольными выводами, перпендикулярным плоскости основания корпуса и выходящим за пределы проекции тела корпуса на плоскость основания

- в) а круглый корпус с выводами, перпендикулярными основанию корпуса и расположенными в пределах проекции тела корпуса на плоскость основания

- г) корпус с выводами, расположенными параллельно плоскости основания и выходящим за пределы проекции его тела на плоскость основания

- д) прямоугольные, плоские безвыводные

Корпус второго типа с прямоугольными выводами, перпендикулярным плоскости основания корпуса и выходящим за пределы проекции тела корпуса на плоскость основания, изображён на рис. 1.1.б. Круглый корпус с выводами, перпендикулярными основанию корпуса и расположенными в пределах проекции тела корпуса на плоскость основания (корпус третьего типа), на рис.1.1в. Прямоугольный корпус с выводами, расположенными параллельно плоскости основания и выходящим за пределы проекции его тела на плоскость основания (корпус четвёртого типа), приведён на рисунке 1.1.г. Корпуса пятого типа - прямоугольные, плоские “безвыводные” (за рубежом подобные корпуса называют “кристаллоносителями”). Электрическое соединение микросхемы, размещённой в таком корпусе, осуществляется с помощью металлизированных контактных площадок по периметру корпуса (рисунок 1.1д).

Система условных обозначений корпусов, состоящую из четырёх элементов, также определяется ГОСТ 17467-79. Первый элемент это две цифры, первая из которых определяет тип корпуса и его подтип (расположение выводов относительно плоскости основания). Второй элемент - две цифры, обозначающие порядковый номер типоразмера. Третий элемент - цифровой индекс, определяющий действительное число выводов корпуса. Четвёртый элемент - порядковый регистрационный номер [1].

Приведём пример условного обозначения корпуса четвёртого типа с 14 выводами, расположенными по двум противоположным сторонам корпуса второго типоразмера с регистрационным номером 3.

Стеклянные корпуса обладают высокой вакуумной плотностью, чистотой материала, а также атмосферы в замкнутом образуемом объёме, а, кроме того, просты в изготовлении и дёшевы. Недостатком их являются малая механическая прочность, высокая температура нагрева ножки и баллона (500-750 градусов) при герметизации, а также плохой теплооотвод вследствии незначительной теплопроводности стекла. Эти корпуса имеют небольшие габариты, просты в изготовлении и дёшевы, однако в них неудобно монтировать кристалл. При герметизации стеклянных корпусов радиационным способом нагрева необходимо охлаждать вывод, на котором смонтирован кристалл. Основными видами брака при этом являются трещины в стекле, его излишнее оплавление и непровар.

Металлостеклянные корпуса широко применяют для герметизации микросхем, так как они дёшевы и просты в изготовлении, надёжны, однако обладают худшими электрическими параметрами, чем металлокерамические.

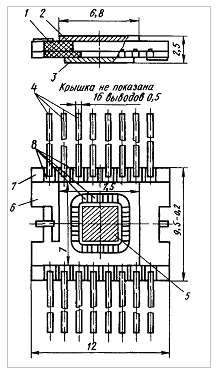

Металлостеклянный прямоугольный корпус К 1203.14-2 микросхемы, имеющий 15 выводов показан на рисунке 1.3. Углубления, полученные вытяжкой вдоль длинных сторон коварового штампованного фланца служат для размещения стекла. Проходящие через отверстия фланца диаметром 1.1 мм коваровые выводы диаметром 0.4 мм (по семь с каждой стороны) образуют при нагреве со стеклатаблетками из стекла С48-2 герметичный металлостеклянный спай. Пятнадцатый вывод приварен конденсаторной сваркой непосредственно к фланцу, изготовленному из тонкой (толщиной 0.2 мм) коваровой ленты. Для придания ножке такой конструкции жёсткости кроме двух углублений, предназначенных также для увеличения протяжённости спая, по внутреннему периметру фланца сделаны рельефы. Площадь ограниченная рельефами, является местом монтажа кристалла (платы). Микросхемы, обычно выполняемого клеем холодного отверждения. Готовые ножки золотят по слою никеля. Ключом для отсчёта выводов, который ведут по часовой стрелке, является прямой угол фланца [2].

Баллон изготавливают из ковара или никеля холодной штамповкой. Для герметизации таких корпусов контурной контактной сваркой необходим сварочный инструмент, изготовленный с высокой точностью. Возможна также герметизация аргонодуговой сваркой, лазерным или электронным пучком. Корпуса этого типа выпускаются двух вариантов (высотой 4 и 3.2 мм) и имеют очень небольшую массу (1.6 г.).

Керамические корпуса, называемые также держателями, держателями- носителями, корпусами носителями в последнее время получили довольно широкое распространение, так как обладают рядом достоинств. Основными из них являются: простота конструкции, изготовления и сборки, небольшие размеры и высокая надёжность. Такие корпуса не имеют гибких наружных и свободно висящих электродных выводов. Короткие перемычки (электродные выводы) вместе с кристаллом заливают пластмассой. Монтируют полупроводниковые приборы в таких корпусах в перевёрнутом виде, припаивая (приклеивая) выступы к токоведущим дорожкам печатных плат аппаратуры.

В последнее время для герметизации микросхем преимущественно используют металлокерамические корпуса, так как они обладают высокой надёжностью, механической прочностью и небольшими потерями в диапазоне СВЧ. Недостатками металлокерамических корпусов являются сложный технологический процесс изготовления, высокая трудоёмкость получения керамического материала, а следовательно, и большая общая стоимость [2].

Металлокерамический корпус К 4108.16-10 микросхемы с 16 выводами, расположенными в его плоскости по двум противоположным сторонам (рисунок 1.3), состоит из теплоотвода 3, спаянного с керамическим плёночным изолятором 1, к которому припаяны выводы (выводная рамка) 4. Керамический изолятор изготовлен из двух элементов - верхней 6 и нижней 7 рамок, герметично соединённых стеклом, между которыми проходят дорожки металлизации 8.

* Рис. 1.3. Металлокерамический 16- выводной корпус микросхемы

- 1 - керамический изолятор;

- 2 - крышка;

- 3 - теплопровод;

- 4 - выводы;

- 5 - место монтажа микроструктуры;

- 6,7 - верхняя и нижняя керамические рамки изолятора;

- 8 - токопроводящие дорожки металлизации

Плёночные изоляторы из корундовой керамики ВК94-1 имеют молибденово-марганцевую металлизацию, нанесённую сеткографией. Теплоотвод, выводную рамку делали из припоя и плоскую крышку изготавливают штамповкой соответственно из бескислиродной меди (никеля), припоя ПСр72 и ковара. Элементы ножки соединяют пайкой высокотемпературным припоем в двухместной кассете из нержавеющей стали, гальванически покрывают никелем и золотом. В выводной рамке (на рисунке 1.2 не показана) предусмотрены два технологических вывода, которыми закорачивают поля металлизации металлического изолятора, что упрощает подготовку к гальванопокрытиям. Кристалл (плату) с микросхемой монтируют пайкой низкотемпературным припоем на теплоотвод ножки, присоединяют к нему и к изолятору электродные выводы, а затем герметизируют корпус, припаивая металлическую крышку 2 низкотемпературным припоем, после чего обрубают рамку на штампе. Корпус технологичен, но при нанесении стекла на нижнюю рамку изолятора возможно попадание его на дорожки металлизации.

Металлокерамический корпус К 2120.24-4 микросхемы с 24 выводами, расположенными в два ряда по противоположным сторонам и направленными вниз (так называемый корпус ДИП), показанный на рисунке 1.4, имеет трёхслойный плёночный из керамики ВК94-1 изолятор 3 со скрытыми токопроводящими дорожками 5 между её слоями. Металлизированная площадка 6 на нижнем слое керамики толщиной 1.1 мм служит для монтажа полупроводникового кристалла (плата) и дорожкой металлизации соединяется с 9-м выводом корпуса. По среднему слою керамики толщиной 0.6 мм выполнена разводка 12 металлизационных токопроводящих дорожек 5 с каждой стороны, а на верхний слой также толщиной 0.6 мм нанесено металлизированное покрытие 7, предназначенное для пайки крышки 4 при герметизации корпуса. После соединения всех слоёв между собой и их термообработки получают монолитный герметичный изолятор с возжжённой металлизацией. На торцовые поверхности изолятора наносят по 12 контактных металлизационных площадок 2, соединённых с металлизационной разводкой 5 среднего слоя керамики и служащих для пайки коваровых выводов 1 ,выполненных в виде рамки. После золочения корпуса наружную (нижнюю) часть выводов обрубают, отделяя их друг от друга и отгибая вниз.

Такие корпуса довольно трудоёмки, хотя технологический процесс их изготовления хорошо освоен. Постоянный рост интеграции и сложности микросхем требует создания корпусов с всё большим количеством выводов, сравнительно малых размеров и достаточно дешёвых.

В результате были разработаны многослойные керамические корпуса для больших интегральных схем (БИС) с максимальным числом выводов 64. При этом габариты БИС увеличились и возросла их стоимость. Замена керамики более дешёвыми материалами позволила снизить стоимость корпусов. Так появились пластмассовые, стеклокерамические (занимающие по цене среднее положение между керамическими и пластмассовыми) стеклоэпоксидные и другие корпуса для БИС. Уменьшение шага расположения выводов с 1.25 мм до 0.63 и 0.5 мм способствует созданию небольших корпусов микросхем со сверхбольшим уровнем интеграции (СБИС), имеющих 200-300 выводов. Освоение таких корпусов для СБИС связано с пересмотром сложившихся в полупроводниковом производстве способов сборки и герметизации [3].

Основными требованиями, которым должны удовлетворять полупроводниковые приборы и микросхемы, герметизированные пластмассой, являются возможность механизации и автоматизации их производства и монтажа в аппаратуру, повышенная устойчивость к механическим воздействиям, небольшие габариты и масса и невысокая стоимость. Рассмотрим несколько конструкций пластмассовых корпусов.

Прямоугольные пластмассовые корпуса, предназначенные для монтажа кристаллов или плат с интегральными микросхемами, имеют 16 выводов, расположенными параллельно по двум сторонам корпуса (рисунок 1.5) или 32 вывода, расположенных параллельно по четырём сторонам корпуса за пределами его проекции (рисунок 1.5). Никелевые выводы 1 (в виде гребёнки) толщиной 0.1 мм, предварительно отформованные и соединённые между собой с одной стороны в процессе изготовления перемычками, заливают пластмассой ЭФП-63 или ЭКР-200 методом трансферного (литьевого) прессования или в специальную резиновую форму.

После полимеризации пластмассы 2, проводимой по установленному режиму (при заливке в форму), литники и облой удаляют механическим способом и зачищают их следы абразивным инструментом. Выводы пластмассовых корпусов никелируют и золотят (толщина покрытия 5 мкм), а затем обрубают теперь уже ненужные перемычки между ними. После выходного контроля корпуса передают для монтажа интегральных структур. Полупроводниковый кристалл приклеивают в углубление корпуса, а электродные выводы, идущие от кристалла к контактным площадкам наружных выводов ножки, присоединяют термокомпрессией.

Герметизируют корпуса, приклеивая никелевые штампованные крышки 3 клеем-компаундом Д9А. Ключом для отсчёта выводов служит прямой угол ножки [4].

Достоинством этих корпусов следует считать простоту конструкции и технологичность изготовления (следовательно, небольшую стоимость), а недостатками - низкую герметичность и незначительную механическую прочность.

Полупроводниковые приборы в пластмассовых корпусах требуют бережного обращения.

Обычные корпуса ИС имеют внутренние ограничения, существенно ухудшающие параметры систем. Длинные металлизированные дорожки, идущие в корпусах от кристалла к входным - выходным выводам, вносят сравнительно большие емкости и индуктивности, приводящие к возникновению "шума" в шине заземления и помех при переключении [5].

Более короткие выводы у малогабаритных корпусов (по крайней мере в 2,5 раза короче, чем у стандартных корпусов) вносят индуктивность не более 2 нГн/вывод, а вносимая емкость составляет одну четвертую часть от емкости выводов в стандартных корпусах. В свою очередь, уменьшение емкости приводит к снижению потребляемой мощности [6].

Для СВЧ полупроводниковых приборов требуются специальные корпуса, способные рассеивать большую мощность на сверхвысоких частотах. Сложность изготовления СВЧ полупроводниковых приборов и их корпусов состоит в том, что отдаваемая (выходная) мощность и частота взаимосвязаны: увеличение отдаваемой мощности снижает рабочую частоту прибора (рисунок 2.1). Мощность полупроводникового прибора определяется его способностью рассеивать выделяемую при работе теплоту, а частота зависит от его паразитных индуктивности и емкости. Чем меньше собственные индуктивность и емкость прибора, чем выше частота, на которой происходит отдача максимальной мощности[4].

В диапазонах УВЧ, СВЧ и КВЧ длина волны становится соизмеримой с размерами элементов электрических цепей и энергия быстропеременных токов в проводниках интенсивно излучается в окружающее пространство в виде электромагнитных волн, что увеличивает ее потери и способствует возникновению неконтролируемых связей, поэтому в указанных диапазонах элементы цепей должны быть такими, чтобы электромагнитные волны полностью находились внутри замкнутых металлических объектов.

На низкой частоте постоянный и переменный токи проходят по всему сечению проводника. В СВЧ-диапазоне быстропеременный ток проходит в тонком поверхностном слое проводника (скин-слое), толщина которого зависит от изменения частоты: чем выше частота, тем тоньше слой прохождения тока. При этом на поверхности проводника плотность тока максимальна. При повышении частоты индуктивное сопротивление возрастает, но оно тем меньше, чем больше радиус, по которому проходит ток. Поэтому СВЧ-ток проходит там, где индуктивное сопротивление проводника минимально, т.е. вблизи его поверхности.

В диапазоне СВЧ импеданс корпуса (полное сопротивление, складывающееся из омического, емкостного и индуктивного) существенно влияет на параметры полупроводникового прибора, определяя достижимую полосу частот и к.п.д. Особенно вредны межэлектродные емкости и индуктивности выводов [4,7].

Выводная рамка представляет собой совокупность проводников, по которым могут течь одинаковые токи в противоположных направлениях. Поэтому расположенные рядом проводники выводной рамки можно считать линией связи. Ее электрические свойства зависят от формы, размеров, положения и диэлектрической проницаемости проводников и диэлектриков. Если проводники однородны и обладают низким удельным сопротивлением, импеданс линии связи остается практически неизменным в диапазоне частот 0-100 МГц и выше.

В большинстве случаев электромонтаж системы можно представить в виде цепей, образованных линиями связи без потерь. Проводники в кабелях обычно имеют волновой импеданс 50-300 Ом, контактные площадки на печатных платах — 50-120 Ом, а скрученные и одиночные проводники —100-200 Ом.

Рабочие характеристики линии связи определяются преимущественно ее длиной. «Короткой» по определению называется линия связи, в которой время задержки распространения сигнала от передатчика к дальнему концу меньше половины времени нарастания или спада фронта сигнала. Кратковременные импульсные помехи успевают вернуться к передатчику до завершения процесса изменения сигнала и исчезают на нарастающих или спадающих фронтах. Для анализа схемы можно пользоваться обычными моделями с сосредоточенными параметрами и при необходимости моделировать емкость монтажа эквивалентными дискретными конденсаторами.

1. Стапаненко И.П. Основы микроэлектроники. – М.: Сов. Радио, 1980г.

2. Ермолаев Ю.П., Понамарёв М.Ф., Крюков Ю.Г. Конструкции и технология микросхем (ГИС и БГИС). – М: Сов. Радио, 1980г.

3. Ефимов И.Е., Горбунов Ю.И., Козырь И.Я. Микроэлектроника. – М.: Высшая школа, 1978.

4. Моряков О.С. Производство корпусов полупроводниковых приборов: Учебник для тех. училищ.- 4-е изд., перераб. и доп. – М.: Высш. шк., 1985. – 159 с.

5. Multi-chip semiconductor module and method for making and testing. Пат. США № 5243498.

6. Entwicklungstrends in der Hybridtechnik/Reese Elisabeth /Mikroelektronik.- 1994.-8, № 1.- с. 38-40.

7. Гуськов Г.Я., Блинов Г.А., Газаров А.А. Монтаж микроэлектронной аппаратуры.- М.: Радио и связь, 1986, - 172с.

8. Мэнгин Ч.-Г., Макклелланд С. Технология поверхностного монтажа: Пер. с англ. – М.: Мир, 1990, - 276с.

9. Барнс. Дж. Электронное конструирование: методы борьбы с помехами.- М.:Мир,1990

10. Матсон Э.Я., Крыжановский Д.В., Справочное пособие по конструированию микросхем. – Мн.: Высшая школа, 1985г.

11. Б. Гофман А. Хомоненко Delphi 5: Санкт-Петербург 1999

12. Методические указания по технико-экономическому обоснованию дипломных проектов. / Сост. Т.В. Елецких, Э.А. Афитов, В.А. Палицын, А.К. Феденя. – Мн.: БГУИР, 1996. – 124 с.

13. Эргономика: Учеб. пособие. / Под ред. А.А. Крылова, Г.В. Суходольского. – Л.: ЛГУ, 1988. – 245 с.

Now 15.07.25 1:39:32, Your IP: 216.73.216.112; arduino.zl3p.com/docs/corpusa_for_ic

ePN